Karoserie na FDM 3D tiskárně

Jak na 3D tisk karoserií dráhových modelů

Pokusím se v následujícím textu přiblížit možnosti výroby karoserie dráhového modelu na tiskárnách FDM (materiálem je struna). Je všeobecně zažito, že to možná jde, ale výsledek není nic moc a jediný způsob je karoserii vytisknou na tiskárně SLA (materiálem je tekutá pryskyřice). Už v tomto případě se zapomíná, že tisk na rezinových tiskárnách je sice kvalitnější, ale výsledkem je karoserie, která je křehčí než z materiálu PLA z FDM tiskárny. Pro poličkáře je rezin správná volba. Zároveň si v tomto textu nekladu nárok na jediný správný názor a zároveň nemíním tím upřednostňovat 3D tisk na úkor jiných způsobů, jak si poměrně pěknou maketu vyrobit. Nebudu lámat příznivce laminátových karoserií a dalších způsobů výroby maket.

Kde sehnat model k tisku

Pro dobrý tisk je zapotřebí několika předpokladů. Prvním z nich a snad i nejdůležitější je mít kvalitní 3D model auta, které si chceme vytisknout. Většinou se spokojíme s modely, které si můžeme stáhnout ze serverů pro 3D tiskaře namátkou třeba z https://www.thingiverse.com/ nebo https://cults3d.com . Na druhém z nich si však musíte zřídit účet a všechny modely nejsou zdarma. Ovšem musíte počítat také s tím, že ne všechny modely jsou kvalitně vymodelované a připravené pro tisk a tak je zapotřebí jistých znalostí v 3D modelovacích programech pro jejich úpravu. Ono je to tak, že spousta těch modelů je vypreparovaných z PC automobilových her a nedělejme si iluze, že ve všech automobilových simulátorech jsou kvalitní 3D modely, protože jejich „krásný“ tvar se pak doladí texturami, kterými jsou modely „potaženy“. Něco o tom vím, protože se těmito hrami zabývám od jejich počátku na PC tedy od systému MS DOS. Čím jsou simulátory novější, tím jsou i modely automobilů lépe vymodelovány. Dalo by se říct, že modely ve hrách GTR, GTR2, rFactor a novějších již naše nároky mohou uspokojit. Ale jak ty modely vypreparovat? To není jednoduché, pro obyčejného uživatele PC zcela nemožné a potřebujete k tomu software, který není zadarmo, umět modelovat v 3D MAX nebo v Blenderu 3D (ten je zdarma) nebo v levné Metasequoia. Ale to je jiná kapitola. Takový model je vymodelován z desítek tisíc polygonů (síť trojúhelníčků a čtverečků), kterým se musí přidat ještě tloušťka materiálu.

Modelovací sotware

Další možnost je takový model si vymodelovat sám. Tady v uctivosti smekám před Pavlem Veverkou ze Zlína, který se zakousl do softwaru Design Spark Mechanical a je schopen s jistými omezeními programu vymodelovat pěkné modely karoserií, které mohou leckterého zájemce o vlastní tisk uspokojit. A důležité je, že se Pavel rád o výsledky práce podělí a prezentuje je na http://autodraha-forum.cz , a když se s ním spojíte, tak vám STL-ka poskytne. Na tomto místě se zmíním o programech, ve kterých se můžete snažit modelovat. Pochopitelně jsou profesionální programy Catia, Solidworks, Autodesk Inventor, které stojí opravdu nemalý peníz a nutností je se v nich naučit modelování s křivkami, protože jinak karoserii nevymodelujete. Nabízí se volba modelování v podobných programech, ovšem jsou to programy, se kterými musíte být online na internetu a je to především Fusion 360 (Autodesk) a OnShape, se kterými můžete dosáhnout podobných výsledků. Ale hlavně k provozu na nich vám stačí jen zřízení účtu. Zadarmo můžete modelovat ve FreeCAD, který je opensource a umí toho opravdu hodně a hlavně nemusíte být online. A musím také zmínit program Design Spark Mechanical, stačí si jej stáhnout a registrovat se. Tady chci upozornit na to, že sice modelujete na svém PC, ale musíte být online, protože musí proběhnout kontrola vašeho účtu aby se aplikace spustila.

Já v současné době pracuji ve FreeCADu a ve Fusion 360, občas i v OnShape a díky Pavlovi i velmi zřídka něco upravím v Design Spark Mechanical. Podle svých zkušeností si myslím, že nejlépe se dá „zvládnout“ jednoduchá modelace ve Fusion 360, ale to omezení práce v online! Proto preferuji práci ve FreeCADu, ale byly to hodiny učení než jsem dosáhl uspokojivých výsledků a těch zhlédnutých videí na YouTube ani nepočítám. Učení se modelovat pomocí křivek je veliká fuška.

Zatím jsem psal o programech, které jsou prioritně určené pro tzv. projektování CAD. Ty designéři modelů do PC her na modelování aut nepoužívali. Většinou modely do her byl modelovány ve 3D MAX Studio, který stojí opravdu velký balík a nyní jej má pod svými křídly Autodesk. Model auta se tam modeloval tak, že jste si natáhli do něj čtyř pohledový plánek automobilu a ten jste pokrývali polygony (trojúhelníčky a čtverečky) a ve všech pohledech jste vrcholy (vertexy) těch polygonů umísťovali do správných poloh, až jste vymodelovali tvar karoserie. Takhle to zní jednoduše, ale není tomu tak. Trvá to mnoho hodin a musíte mít dobré referenční fotografie skutečného vozu pro srovnání. Proto se v počátcích ve hrách používali tzv. lowpoly modely a tvar se dohnal texturami, které vytvořili iluzi „dokonalého“ tvaru. Totiž, vysoké množství polygonu vedlo k tomu, že se hra sekala na tehdejších počítačích. Takovým příkladem byla hra SCGT, která na PC 486 ještě dost trhala a dala se hrát až na PC Pentium 1. Ale to jsem znovu odskočil, i když to velmi souvisí s modely, které můžete stáhnout zadarmo. Ty těch polygonů mají velmi málo, proto vypadají, že jsou hranaté, ale v měřítku 1:32 to až tak není vidět, ale v měřítku větším už to koukatelné není.

Počátky Blederu 3D byly velmi opatrné, je to opensource, ale někde od verze 2.4 se s ním dalo pracovat na velmi kvalitních modelech automobilů, které si nezadaly s modely ze 3DS MAX. Verze od verze výš je ten program lepší a lepší, ale také složitější a přechod mezi staršími verzemi může uživateli působit velké potíže, protože k rychlé práci potřebujete pracovat s klávesovými zkratkami, které vám otevírají podmenu s rozsáhlými možnostmi editace modelu a tím ten modely dotvořit do dokonalosti. Od verze 3 je to už jízda na maximálku. Pokud nechcete tvořit celovečerní animované filmy, tak doporučuji verze 2.48 až 2.78, které jsou uživatelsky přehlednější a tu karoserii tam v „pohodě“ vytvoříte. Další možností je software Metasequoia, který je asi za 100 dolarů a postačí k takovému modelu také. Ten také můžete používat v neplacené verzi, ale neumí exportovat do 3DS nebo do STL. Neposlední možností je použití software Rhinoceros, ale tady si musíte koupit verzi education (asi 6500,- Kč) a modelovat i pomocí křivek. Tento sotware používají „konstruktéři“ papírových modelů a jsou to opravdu neskutečné věci, které z jejich dílny vznikají. Tolik k prvnímu bodu.

Tiskové materiály pro tisk na FDM tiskárně

V tomto bodě se zaměřím především na 3 materiály, které jsou vhodné pro 3D tisk malých karoserií. Vypustím materiály, které jsou již pro tento tisk nevhodné, a proto se o nich ani nebudu zmiňovat.

Nejvhodnější materiál by asi bylo ABS. Je to prakticky stejný materiál, ze kterého se lisují plastikové modely, které si kupujete jako stavebnice. Před šesti lety bych tento materiál preferoval z jednoho prostého důvodu, že se dobře lepil lepidly pro plastikové modeláře, toluenem nebo i acetonem. Stejně tak se daly vrstvy, které jsou potisku viditelné, vyhladit výpary z acetonu. Aceton se nalije do velké skleněné lahve (podle velikosti dílů třeba 3,5 litrová sklenice od okurek s víčkem), acetonu nemusí být moc, model se zavěsí na drátek pod víčkem a sklenice se uzavře. Využíval jsem toho, že jsem sklenici položil na radiátor a po asi deseti minutách se vrstvy slily. Podle velikosti modelu a tloušťky stěn více nebo méně minut. Nevýhoda byla, že při hladině se to slití provedlo rychleji než při víčku a proto je zapotřebí to hlídat a model obracet. Dalším kladem tohoto materiálu je to že přestává být teplotně stabilní při 110 stupních a to je velké plus. Ale má to i zápory a to hlavně při samotném tisku. Dost často se stává, zvláště při tisku velkých a tenkých dílů, že se při chladnutí začne na podložce smršťovat a odlepovat od podložky a tím deformovat. Aby se toto minimalizovalo, musíte mít tiskárnu při tisku umístěnu v uzavřeném boxu, protože i otevření dveří místnosti a průvanu se výtisk odlepuje a deformuje. A další nepříjemnost je ta, že při tisku teplotou kolem 240 stupňů se materiál vypařuje a opravdu je to hodně cítit a nemluvě o tom, že zdraví to prospěšné není. Ale zkusím to také na malých modelech, ale pro běžný tisk modelů tento materiál nedoporučuji, pouze v případech že potřebujete odolávat teplotě kolem 90 stupňů.

Dalším materiálem, který by přicházel do úvahy je PETG. To Géčko na konci říká, že to není čistá petka (ten materiál, ze kterého se lisují pet lahve), ale je tam nějaká příměs, která zlepšuje vlastnosti tohoto materiálu při tisku. Reklama říká, že to spojuje dobré vlastnosti materiálů PET a PLA. Teplota tisku tohoto materiálu je kolem 230 stupňů, podložka má 85 – 90 stupňů a materiál se neodlupuje od podložky. Teplotní stabilita materiálu je do 90 stupňů, což není vůbec špatné. Bohužel při tisku také vypouští jedy a páchne, ale zase odolává různým chemikáliím. To také znamená, že má nedobrou vlastnost vůči lepidlům. Částečně, ale nikoli spolehlivě, lze díly slepit kvalitním sekundovým lepidle. Větší díly můžete lepit kontaktními lepidly na plast. Občas používám petku při tisku rámů na RC modely kamionů, na malé modely, které potřebuji lepit a barvit jej nepoužiji. Tak to ani zkoušet nebudu.

A máme tady poslední materiál a tím je PLA. Hned informuji o velké nevýhodě tohoto materiálu a tím je nízká teplota, při které začíná materiál měknout. Je to už 60 stupňů. Pro někoho to znamená velká omezení, ale zcela to nevadí leteckým RC modelářům, kteří z něj tisknou i hodně velké modely maket letadel. Trochu to musím uvést na pravou míru, to slovo maketa znamená v tomto případě tvarová věrnost. S povrchovou úpravou to nesouvisí, protož letečtí modeláři mají úchylku, že šetří každý gram a tak většinou své modely neopatřují nátěrem, ale tisknou z barevných materiálů, které co nejvíce odpovídají předloze. Prostě ve vzduchu je každý zbytečný gram cítit. Také někteří lodní modeláři přišli na to, že pokud chtějí jen jeden určitý model, tak je zbytečné vyrábět formu pro laminování trupu a je lepší si model vymodelovat a vytisknout. My modeláři máme takovou úchylku, že model by měl nejlépe vydržet i výbuch jaderné bomby, teď mluví o modelářích, kteří ještě něco vyrábějí, a ne o „modelářích“, kteří jen něco sbírají a občas štětcem něco přetáhnou. Ale tak to není.

Příznivý je tisk PLáčka, teplota na trysce je něco kolem 200 stupňů, podložka mezi 50 – 60 stupni. Pokud je podložka dobře ošetřena, nepotřebujete žádný adhezní materiál mezi podložkou a tiskem a výtisk se vám neodlepí. Přesto je dobré nějaký adhezní materiál použít. Ale o tom na nějakém jiném místě. Dobrých výsledků jsem dosahoval nejen na tiskárně Prusa Mk III, ale i na podstatně levnějších tiskárnách čínské provenience Ender 3 nebo Ender 5. Také musím předeslat to, že už dnes se dá koupit PLA s vyšší teplotní stabilitou, ale je to také o ceně.

Jaké musí být podmínky při skladování tiskových materiálů. To je dost opomíjený fakt hlavně v domácnostech. Zrovna letos jsem měl na táboře 3D tisku dítě, které si stěžovalo, že po půl roce mu tiskárna Prusa Mk 3 přestala tisknout kvalitně, vynechávala vrstvy atd. Nechal jsem jej mi tu tiskárnu přivést do DDM i s materiálem, který zrovna měl na tiskárně a spustil jsem tisk. Samozřejmě už 3. vrstva nedržela, měla na sobě bublinky a hrubé nerovnosti. Vzal jsem svůj materiál a výtisk byl jako na nové tiskárně. Kdyby se ta struna dala ždímat v ruce, tak z ní tekla voda. Ptal jsem se jej na podmínky uskladnění – jeho táta je chovatel plazů, takže vysoká vlhkost všude v domě.

Je zapotřebí si uvědomit, že skladování má nějaká pravidla. Pokud netisknu, je zapotřebí špulku uklidit do igelitového pytle se sáčky, které tam byly před rozbalením a hlavně neskladovat v garáži, sklepě nebo v nevytápěné dílně venku na zahradě. Všechny materiály, které jsem uvedl, tak vstřebávají vzdušnou vlhkost. To, že ten materiál je vlhký, poznáte podle toho, že když jej trochu ohnete, tak se ulomí. Většinou musíte ulomit 20 cm. Na fotografii vidíte zrovna karoserii, kterou jsem vytisknul z PLA materiálu, který ležel nezabalený na mé polici v obýváku asi 3 – 4 měsíce. A v obýváku větráme i když prší, skončila topná sezóna a bylo vlhké jaro a tak můžu pokračovat. Tak tedy.

Aktualizace 19. září 2022

Dalším rozhodujícím faktorem je použitá barevná varianta filamentu a to u všech třech zmíněných materiálů. Až nyní jsem mluvil o struně a tak je na čase si říci, že té struně se říká správně filament a její průměr je dnes většinou 1,75 mm + , - nějaká setina. Tak tedy budu již psát jen o filamentu.

Barevný filament se vyrábí tak, že se do určitého množství filamentu natural („přírodního“) přidá barvivo v práškové formě. Čili barevná varianta je taková směs prášku a plastu, ve kterém je ten prášek promíchán. Práškem je většinou nějaká hlinka obarvená pigmentem. No a pochopitelně se zamíchaný prášek může i nepříznivě podílet na vlastnostech plastu a jeho pevnosti a také na soudržnosti tiskových vrstev. A co takový filament v metalickými odlesky, které jsou docíleny přimícháním hliníkového prášku.

Pokud mi záleží na pevném tisku z PLA materiálu používám zásadně materiál NATURAL a nebyl jsem zklamán vlastnostmi i materiálem od čínských výrobců.

Máme model, který chceme vytisknou a co tedy s ním.

Tady je základní předpokladem to, jestli nám vadí tisk s podpěrami nebo nevadí. Argumenty typu, že je to vlastně vyhozený materiál v případě PLA, které by mělo být rozložitelné v přírodě, a kterého vyhodíte přibližně tolik, kolik je zapotřebí materiálu na tisk samotného modelu , jsou poněkud liché, protože se bavíme o maximálně v případě tisku karoserií 1:32 nebo 1:24 pár desítek gramů. Převedeno do peněz – špulka 1 kg lepšího PLA stojí asi 500 Kč,-, pak tedy 10 gramů 5,- Kč. Lehké počty.

Argumenty toho, že tisk s podpěrami trvá déle nebo to, že tisk s podpěrami vyžaduje další opracovaní vytištěného výrobku už tak liché nejsou. Bude-li cena elektrické energie mezi 9 až 11 Kč/1 Kwh, pak dobou zkrácení tisku třeba o 1,5 hodiny můžeme něco ušetřit, ale zase to nejsou stovky nebo tisíce.

Každopádně, já se vyhýbám tisknutí podpěr jak to jen jde. Vždy se snažím, aby podpěry byly jen vevnitř modely a minimálně, aby je bylo nutno použít na viditelném povrchu. Vždy se to nepodaří.

Abych podpěry eliminoval na co nejmenší podíl tisku, snažím se model napolohovat tak, aby to bylo možné a dokonce popřípadě rozdělit i na několik dílů. Pomalu se dostaneme, jak to dělám, ovšem musím opět zmínit programy, které mi tu přípravu na podložku (nebo-li tiskový stůl), pomohou uskutečnit.

Nejprve zmíním to, že se těmto programům slangově říká slicery (slajsry). Jsou to programy, ve kterých si pro to své SteLko nastavíte parametry tisku, např, z jakého materiálu tisknete, jak má být vysoká jedna vrstva tisku, doladíte teplotu trysky (tavení materiálu) a teplotu tiskové podložky (stolu) a generování nebo negenerování podpěr a ještě spoustu dalších možností podle vlastní volby. Poté tlačítkem spustíte vlastní „slajsování“ a uložíte na SD kartu vygenerovaný GCODE (džíkód).

Po přenesení SD karty do tiskárny z ní spustíte vlastní proces tisku vaše modelu a čekáte a čekáte a čekáte třeba 6 nebo i více hodin, než se váš model vytiskne. Tím chci říci, že bez programu pro slasování prostě nic nevytisknete.

Nejprve se zmíní o programu, který asi mít nebudete, protože je zpoplatněn a to tak, že na naše to vychází kolem 3000,- Kč a můžete mít pouze instalace na dvou PC. Tento program se jmenuje Simplify3D. Nebudu rozebírat jeho vlastnosti, protože já jej běžně nepožívám, ale jeho vlastnosti vysoce oceňují tiskaři RC letadel, protože firma 3DLab, která takové modely nabízí, připravuje rovnou tiskové sestavy generované a vyladěné pro tento slicer.

Prvním programem zdarma je Ultimaker Cura – je to program od amerického výrobce 3D tiskáren, je stále OpenSource a proto je zadarmo, ale můžete přispět na vývoj. Tento program má v sobě spoustu tiskových profilů různých 3D tiskáren z celého světa, ale z vlastních zkušeností vím, že to třeba v případě tiskáren Ender nemusí platit v plné míře. Pokud však vlastníte nějakou exotickou tiskárnu od asijských výrobců, tak je vhodné tento slicer pro začátečníka použít.

A máme tady domácího slicera a je to jak jinak PrusaSlicer a aktuální verze je 2.5.0. Nejenže je hlavně vypipláván pro tiskárny Josefa Průši, ale, a to kvituji nejvíce, nespí ani v případě výrobků firmy Creality tedy podporuje i řadu tiskáren ENDER. Protože jsem vlastníkem tiskárny Prusa Mk3 a také tiskárny Ender 3 a Ender 5, tak je průšův slajsr pro mne jasná volba následné obrázky budou především z něj.

Aktualizace 21. září 2022

Tak jdeme na to

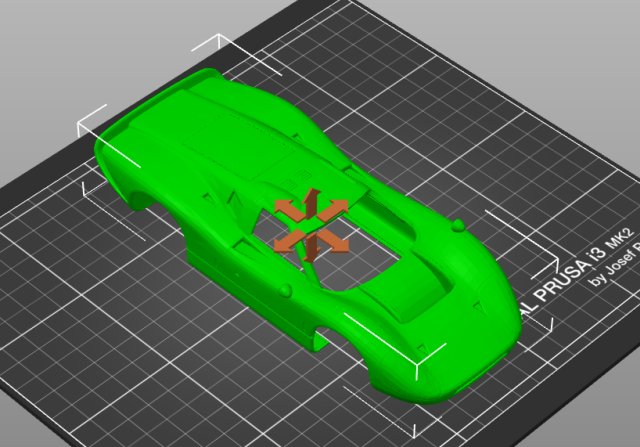

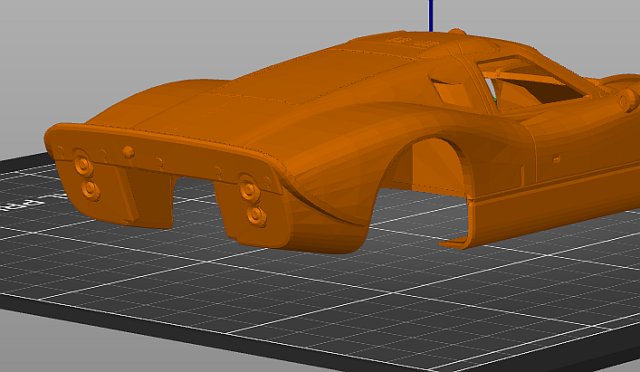

Pro jednoduchost si seženeme nějaký 3D model, který můžeme stáhnout buď zadarmo, nebo si koupíme na stránkách, o kterých jsem psal v úvodu svého článku. Soubory modelu jsou většinou ve formátu STL, který již můžeme přímo otevřít v námi zvoleném programu pro slicování. Jak jsem avizoval, budu vše předvádět v programu PrusaSlicer. Pro příklad jsem si zakoupil model Ford GT MkIV z roku 1967. Otevřu si slicer buď přímo, nebo mám asociovány soubory s tímto slicerem a pak mi stačí dvakrát kliknout na soubor a model se mi sám otevře přímo ve sliceru. Prostředí PrusaSliceru vypadá takto:

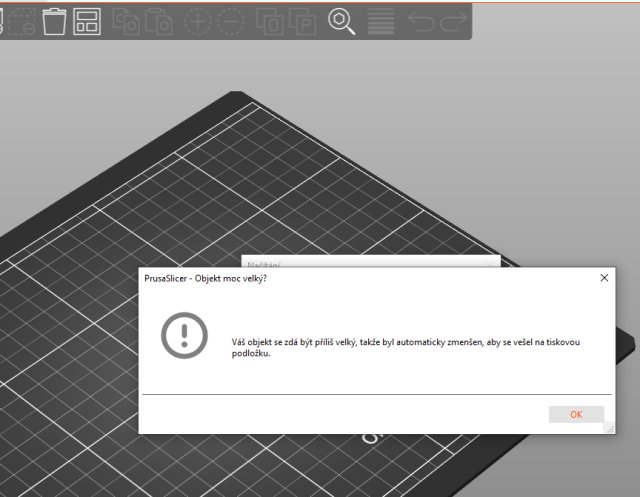

Pokud nemám model přímo v měřítku 1:32 nebo 1:24 tak se může stát, že je rozměrnější než je rozměr tiskového stolu, který je ve sliceru a naskočí hláška:

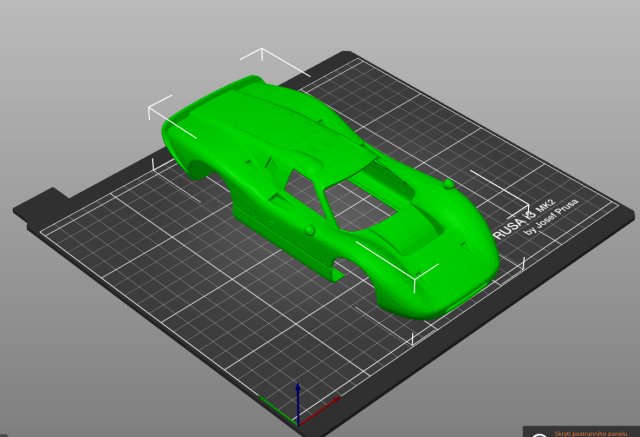

Nezbývá než to, že potvrdíme kliknutím na OK a pak se nám otevře přizpůsobený model na podložce:

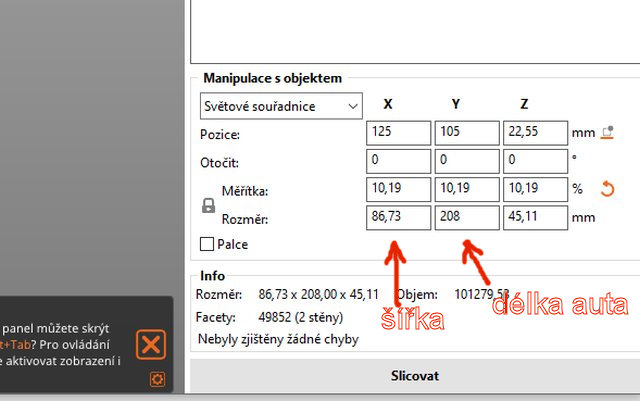

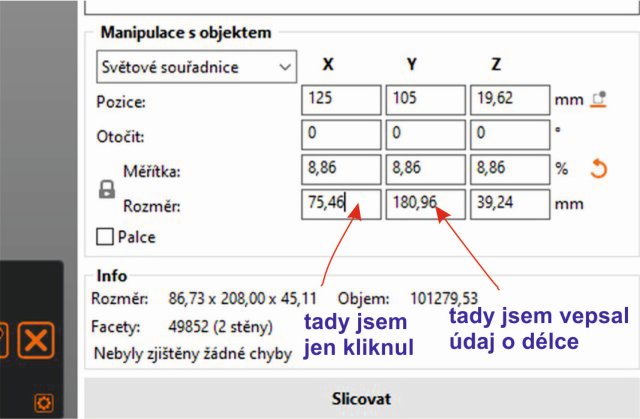

V této fázi je potřeba sledovat rozměry objektu (modelu) v pravém spodním oknu sliceru a hlavně se orientovat ve třech souřadnicích, tedy v osách X (červená), ose Y (zelená) a ose Z (modrá). Je jasné, že tady mluvím o barvách šipek v levém předním rohu tiskové desky. Pak tedy v ose Y je délka modelu a v ose X šířka modelu. Je nutno podívat se na screenshot toho spodního okna sliceru:

Vidíme, že délka modelu je 208 mm a šířka 86,73 mm. No a tady nestává první problém. Musíme nastavit správné parametry modely, v mém případě 1:24, aby byl ve správném měřítku. Jestliže budeme pátrat po správných rozměrech, tak to ani v době internetu není jednoduchá záležitost. Našel jsem 3 informace po zadání „wheelbase“ (rozvoru) Ford GT MkIV do gůglu. Poprvé mi hned na začátku vyskočily údaje – rozvor 2413 mm, délka 4064 mm a šířka 1778 mm. Na portále ultimatecarpage.com tyto rozměry – rozvor 2410 mm, délka 4430 mm a šířka 1710 mm. Portál conceptcarz.com udává – rozvor 2413 mm, délku 4343 mm a šířku 1791 mm. Tak babo raď. Přepočítal jsem všechny rozměry do měřítka 1: 24 a vyzkoušel měnit hodnotu délky (čili rozměru modelu v ose Y) ve všech třech případech a nejlépe dopadl model pro 3. údaje – délka 180,96 mm a šířka 74,62 mm:

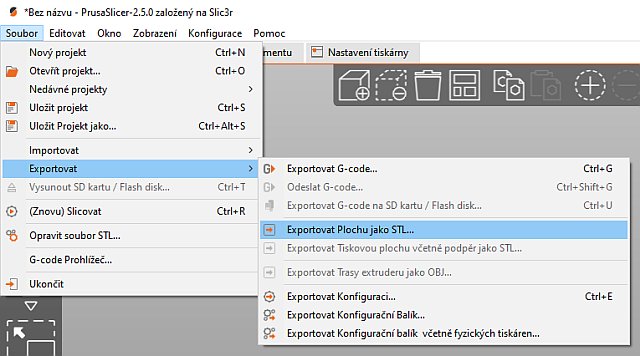

Do chlívečku rozměry pod osou Y jsem vepsal vypočítanou hodnotu délky 180,96 mm a do chlívečku rozměr pod osou X jsem jen kliknul a přepočítaná hodnota poměru dřívější šířky se vepsala sama. Jak můžete porovnat – vypočítala se šířka 74,62 a přepočítaná hodnota je 75,46, což je rozdíl 0,86 mm. Tak to taková tragédie není, ve zbylý dvou případech to byl podstatně horší. A zbývá jediné – uložení mého rozměrově upraveného modelu. Takže v menu klikám na SOUBOR pak EXPORT pak Exportovat Plochu jako STL a pod názvem, který si dobře pamatuji a vím co to je (např. Ford_GT_MK4_1ku24) si ho uložím do složky pro tento model. Příště budeme model připravovat pro tisk.

Aktualizace 22. září 2022

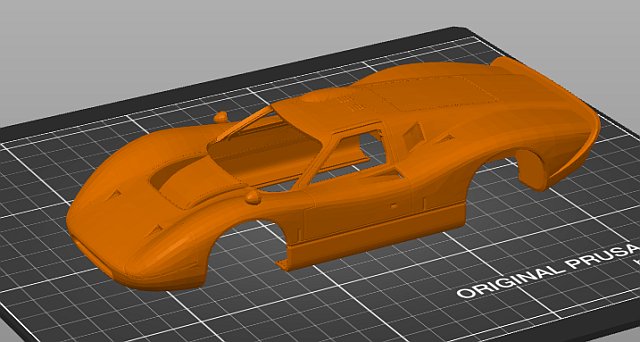

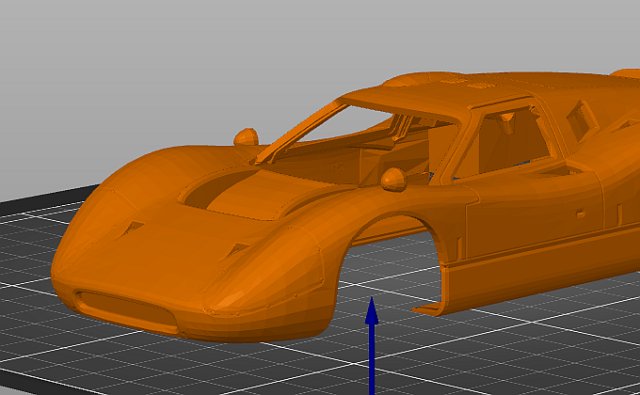

Nejprve ukážu, jak by model vypadal po naslajsování tak, jak nyní leží na podložce a co by se nám jevilo jako intuitivní pro tisk celé karoserie. Kvůli lepším screeshotům pro obrazový doprovod textu si model na tiskové podložce otočím kolem svislé osy (Z) o 90 stupňů. Také pro názornost jsem udělal další screenshoty přední a zadní části karoserie, protože po naslajsování této pozice budu poukazovat na problémy, které vyplynou při použití podpěr.

Ty obrázky jsem udělal proto, bychom si všimli detailů na předku a zadní části modelu. Ještě předtím, než začnu psát o samotném slicování, tak jen bych chtěl pokročilé a znalé 3D tisku informovat, že nebudu zabíhat do podrobnějších možností nastavení podpěr při tisku, protože tento základní text by byl už tak obsáhlý a mohl by začínající zájemce odradit. Pokud se rozvine na automodelářském fóru kolem tohoto tématu pořádná diskuze, jsem ochoten připravit pak podrobnější text i kolem problematiky podrobnějšího nastavení podpěr. Proto se tady budu rozepisovat jen o základním nastavení. Zkusíme si tedy naslicovat model jen tak bez podpěr. Tisková vrstva je nastavena na výšku 0,2 mm. Z mého hlediska je, v případě modelů 1:24, zcela postačující. Není potřeba nastavovat výšku na 0,15 nebo dokonce na 0,1. Dokonce i při tisku modelu 1:32 jsem byl celkem s vrstvou 0,2 spokojen. Ale každému „soudruhu“ podle jeho gusta.

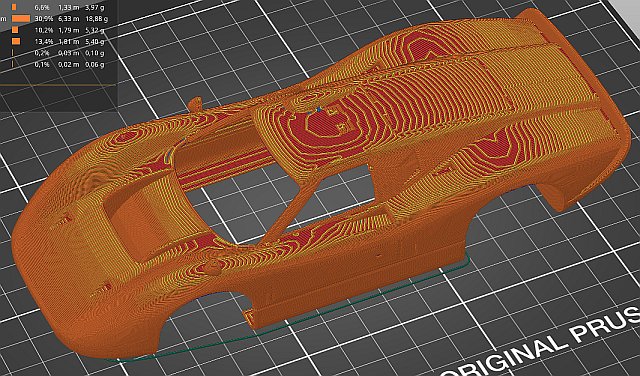

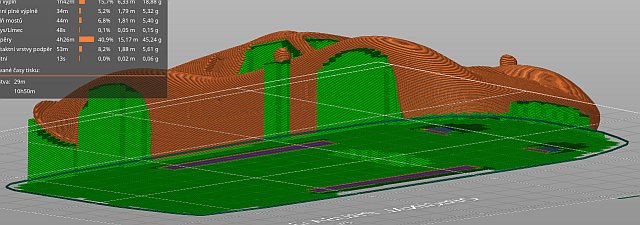

Zatím se nezabývám jiným nastavením, protože je to jen na ukázku a vaši představu. Jen pro zajímavost, výška vrstvy 0,2 mm a výplň je na 10% - stěny jsou tenké. Všimněte si vrstvení plastu a hlavně si všimněte těch vrstevnic při povrchu modelu. Vlastně každá vrstevnice vytvoří schod o výšce 0,2 mm. Upřímně se přiznám, že zrovna u tohoto modelu to není až tak markantní. Z mých zkušeností především u velkých RC modelů byl velký problém se zbroušením těch schodů do plynulé křivky a u menších a tvarově složitějších to bude ještě horší. Samozřejmě víme, že takto bychom bez podpěr tento model nevytiskli, tak je přidáme – volba je nastavena na podpory pouze na tiskové podložce.

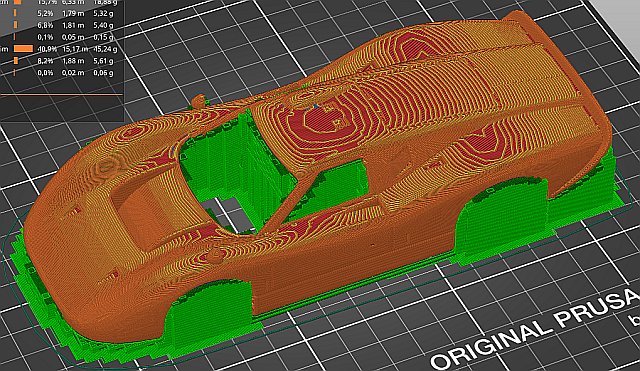

Udělal jsem rovnou dva screenshoty, abychom viděli obě dvě boční strany karoserie a všimli si také toho, že pravé zpětné zrcátko potřebuje také podporu. A ještě teď, když píšu tento text, tak jsem udělal další obrázek podpor i za spodu karoserie, abychom měli ještě lepší představu.

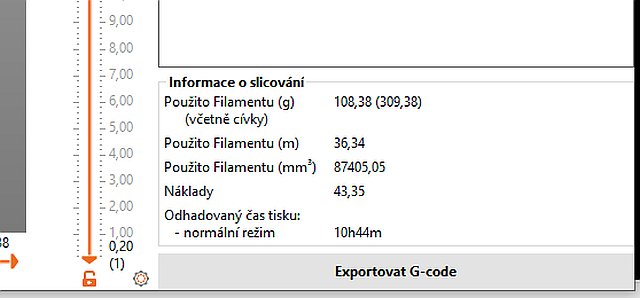

Pokud jsou podpěry jen vevnitř karoserie, tak to tolik nevadí. Problémem mohou být podpěry, které se dotýkají viditelného povrchu karoserie, zvláště na zadním nebo předním převisu. Pokročilí tiskaři jistě ví, že se dají nastavit i úhly při kterých se automaticky podpěry negenerují a tím povrch nemusí v kontaktu s podpěrami. Stává se, že se podpěry „přilepí“ k povrchu tak, že při odstraňování se může samotný povrch poškodit a pak musíme tmelit. Pro mě je hlavním problémem vodorovné kladení vrstev, které se hůř vybrousí a nekopíruje tak dobře plynulé křivka karoserie. Ještě pro zajímavost obrázek, ze kterého si můžete vyčíst spotřebu materiálu, cenu materiálu a také dobu tisku.

Aktualizace a dokončení 24. září 2022

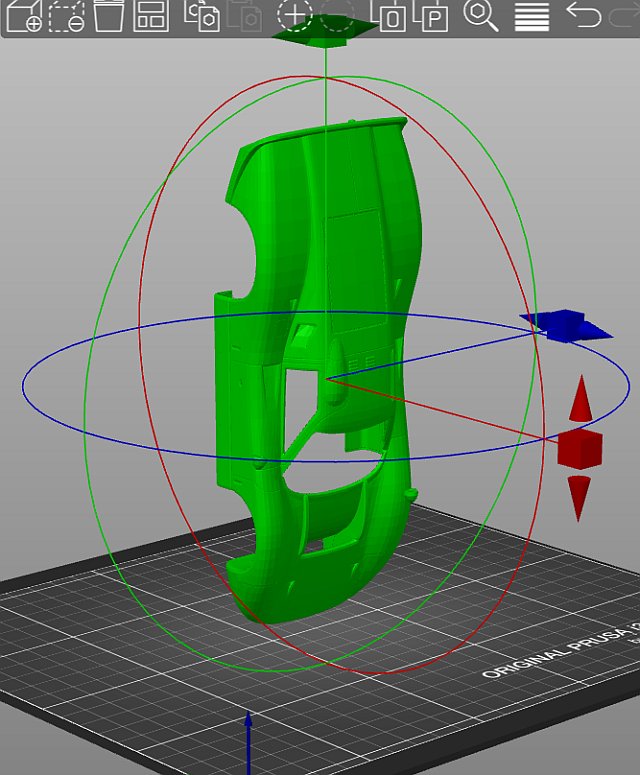

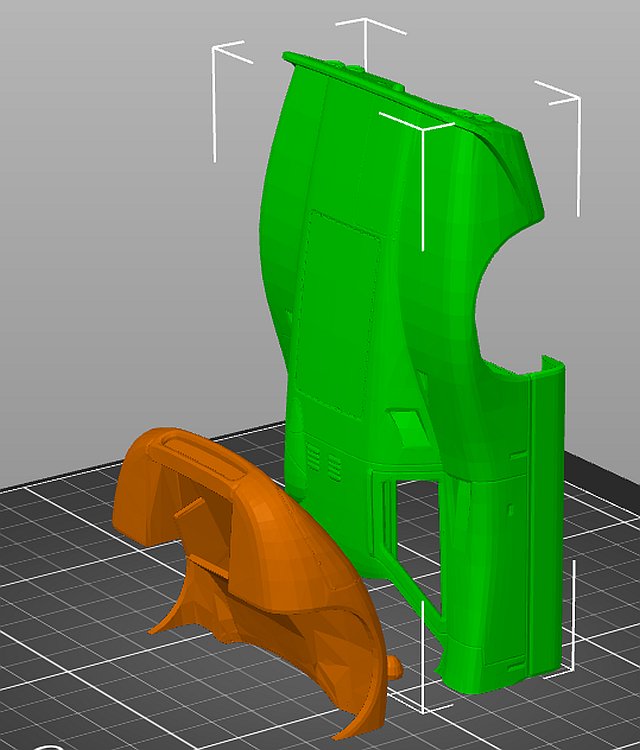

Proto to zkusím jiným způsobem. Karoserii nebudu otáčet podle osy Z, ale otočím ji kolem osy X a postavím si ji na předek.

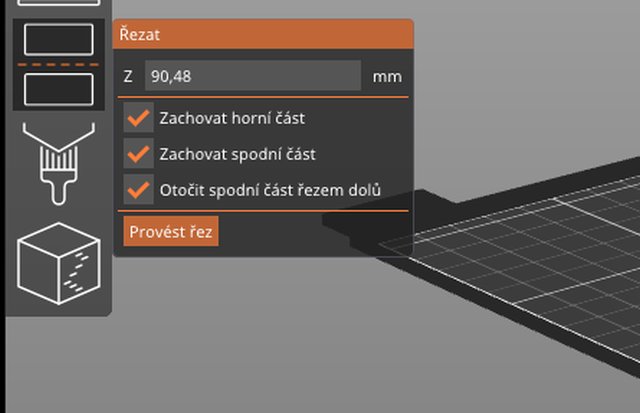

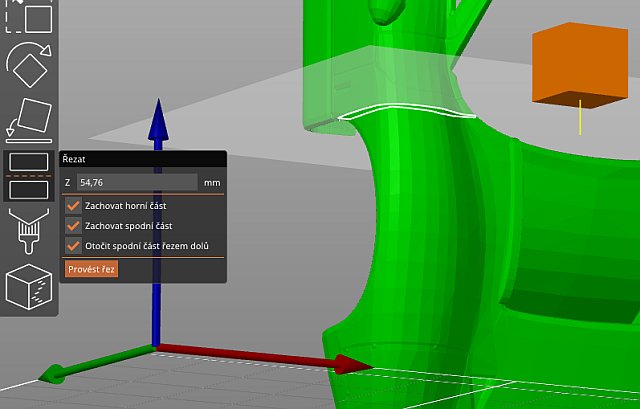

Prusa Sliceru se model vždy dotýká podložky. V tomto sliceru je možnost rozdělit model na několik částí a stejně tak je možnost ty části rozložit na podložku a u spodní části nastavit jestli se má obrátit řezem dolů. Stejně tak lze nastavit výšku řezu nad podložkou a můžete si přesně nastavit i tuto výšku buď za posuvník nebo i vepsáním číslic do chlívečku.

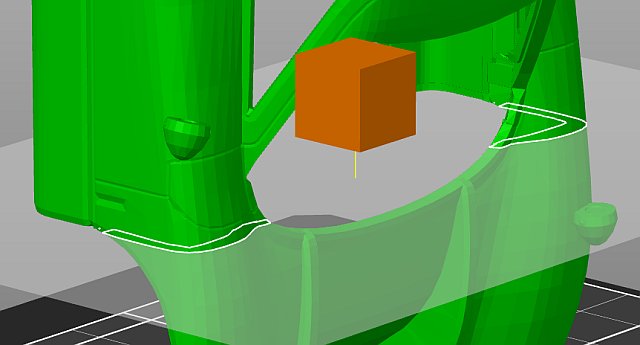

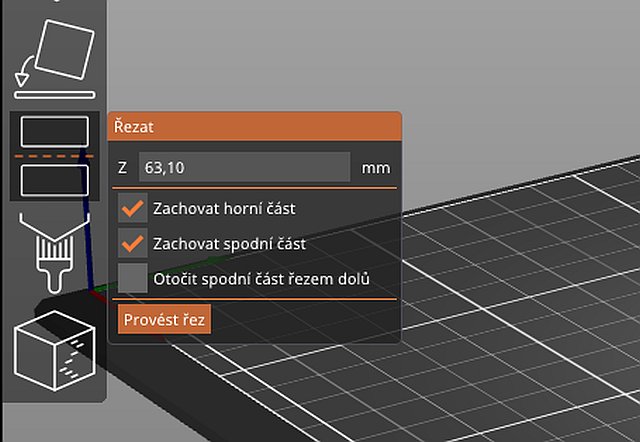

Celá tato volba je umožněna v levé liště nástrojů, mám zatrženo zachování horní části a stejně tak spodní části a přidal jsem zatržítko i do políčka „Otočit spodní část řezem dolů“.

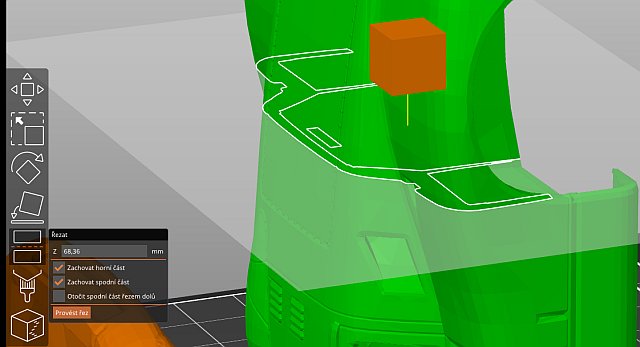

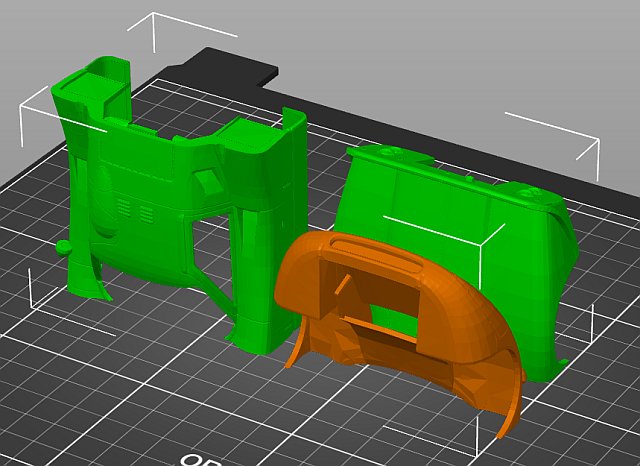

Chytím oranžovou krychličku levým tlačítkem myši a posunuji na výšku řez do místa, kde se mi zdá, z hlediska tisku, řez nejlépe umístěný. Jsem-li spokojen, kliknu ve výběrovém oknu na „Provést řez“.

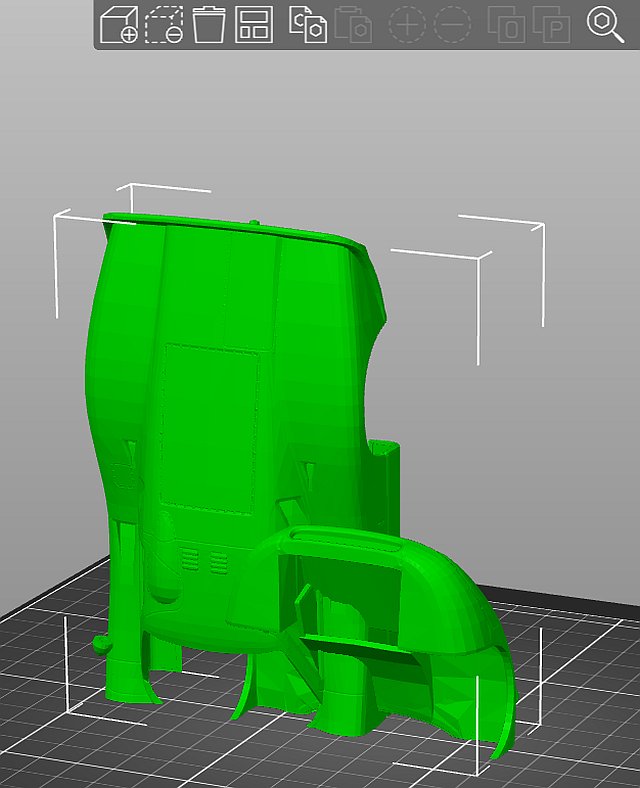

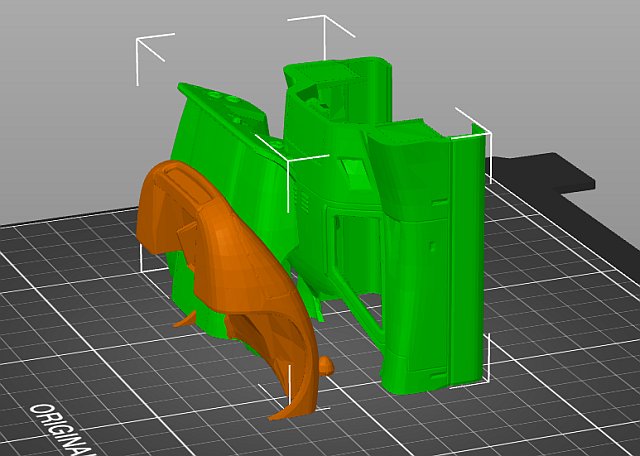

Horní část karoserie se mi přilepí řezem na podložku a spodní se otočí o 180 stupňů a také se řezem přilepí k tiskové podložce. Nyní tlačítkem „Uspořádat“ v horní nástrojové liště srovnáme oba díly na podložce.

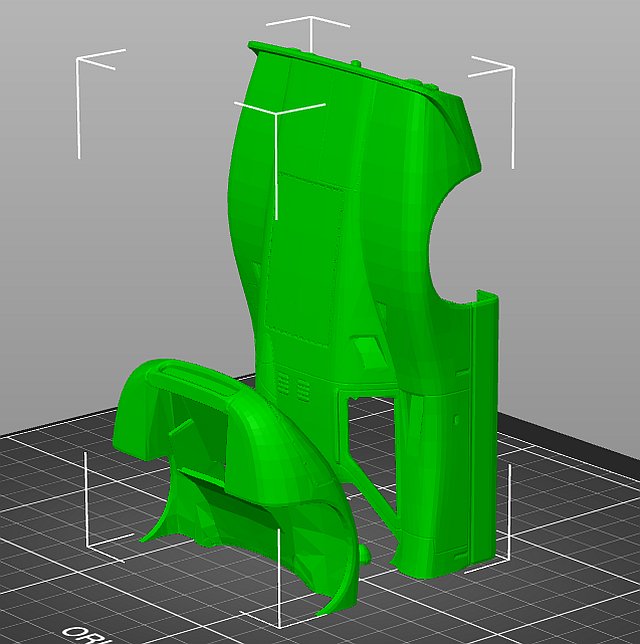

Poté kliknutí levého tlačítka myši vyberete tu část modelu, kterou ještě chcete rozdělit, a opakujete postup, který jste dělali už jednou. Vyberete tlačítko „Řezat“, nastavíte řez do místa, kde chcete dělit, necháte zatrženy první dvě volby, ale zrušíte zatržítko „Otočit spodní část řezem dolů“ a potvrdíte „Provést řez“.

Tlačítkem „Uspořádat“ si srovnáme všechny 3 díly na tiskové podložce, popřípadě si můžeme srovnat díly manuálně podle své potřeby. Stejně tak je můžeme i pootočit podle toho jak budeme potřebovat tisknout. V téhle chvíli velmi doporučuji (pokud se nám rozdělení povedlo podle našich představ) si svou práci uložit.

Postup je následující – v menu vyberete SOUBOR pak EXPORTOVAT a poté EXPORTOVAT PLOCHU JAKO STL. A uložíte si svá STLka na místo kde je najdete a hlavně si je pojmenujete názvem, pod kterých je jasně identifikujete. A nyní nás čeká samotné nastavení parametrů tisku s poté slicování a export GCODE na SD kartu a vytištění modelu. V tomto článku nebudu psát o samotném nastavení parametrů tisku, to jen v případě, že se kolem rozjede diskuze na fóru. Jen je zapotřebí si povšimnout, že model obsahuje různé převisy, ale i části uvnitř karoserie, které by tam vůbec nemusely být. Stejně tak model obsahu části na povrchu karoserie, které je vhodné odstranit, např. zpětná zrcátka. Proto je žádoucí model před rozdělením editovat v nějakém 3D modelovacím software a „zbavit“ jej těch dílů, které nepotřebujeme nebo jsou na modelu balastem. To je však krok, který je mimo téma tohoto článku a pokud nějaký modelovací software alespoň na začátečnické úrovni neovládáte, tak se tomu vyhněte. Proto na tomto místě o tom pojednávat nebudu, to bych musel cítit velký zájem o tuto problematiku, protože vypracování textu takového návodu je velmi časově náročné.

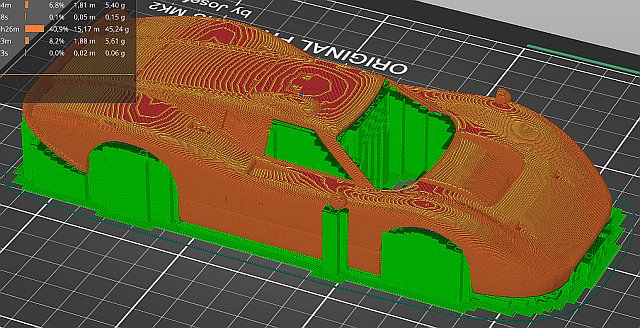

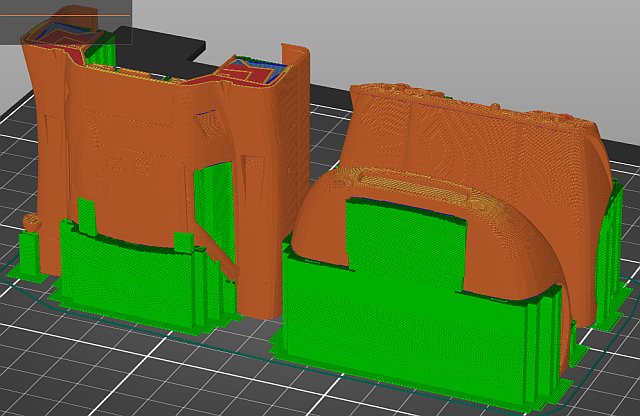

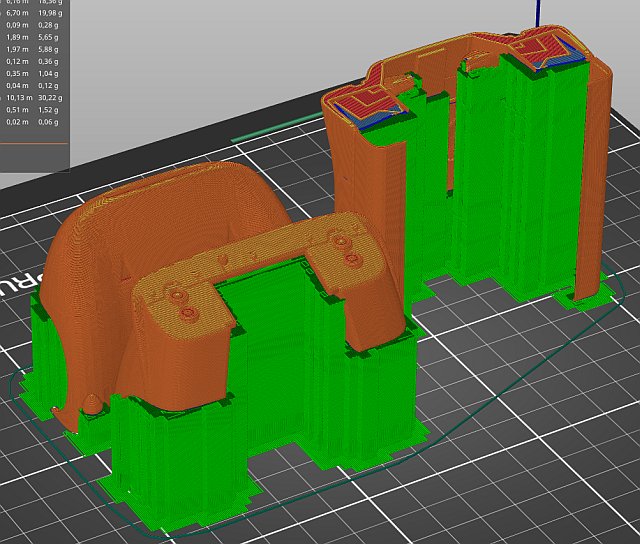

Tak tedy po nastavení parametrů tisku model naslicujeme a bude to na podložce vypadat takto:

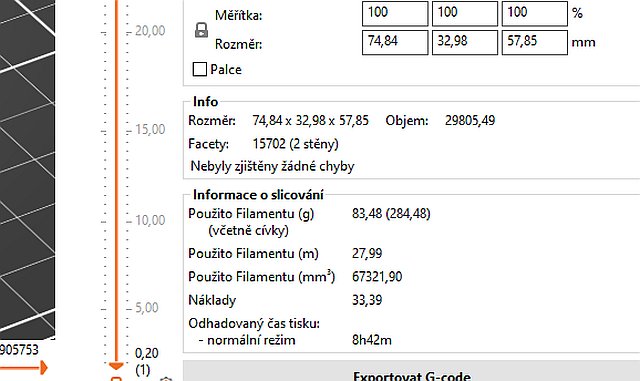

Udělal jsem schválně dva screenshoty z obou stran, aby jste si mohli všimnout zelených vygenerovaných podpěr. Vůbec nevypadá špatně záď a předek modelu, nevhodné jsou podpěry pro tisk obou bočních zrcátek, proto bych je před vlastním tiskem odpreparoval a vytisknul si je za jiných podmínek slicování a zvlášť. Ještě pro zajímavost tabulka, ze které si uděláte představu o spotřebě materiálu, nákladech za materiál a také vidíte dobu tisku.

Časový rozdíl jsou téměř 2 hodiny plus, na nákladech úspora 10,- Kč a stejně tak úspora materiálu. A co je hlavní, po slepení dostanete celkem slušný polotovar, který po vybroušení a tmelení může vypadat velmi zdařile a být podobný vašemu vysněnému modelu. Tak, takhle to dělám já, pokud někdo to dělá ještě lépe, budu rád, když se s námi o to podělí. Doufám, že informace, které jsem v tomto textu sdělil byly pro některé z vás přínosné. Těším se na nějaké konstruktivní reakce na diskuzním fóru.

Tomáš HERDER

24. 9. 2022

Liberec